企業文化

聯系方式

Poka Yoke確保質量和生產率-在加工過程中避免錯誤

來源:未知 日期:2016/12/01 瀏覽量:次

Poka Yoke是如何工作的

要實現最佳加工,必須保持高質量標準。這就需要在工作過程中通過Poka Yoke進行有效的錯誤管理。

整個生產必須透明,從而能夠識別每個步驟。這樣就能及早識別到典型薄弱環節并采取對策,以預防錯誤發生。

可以實現生產安全性,并能快速進行修正以及在要求改變時迅速調整。這種透明性和靈活度由合適的傳感系統來保障。

Poka Yoke過程:識別、執行和控制

步驟1:識別問題位置

典型的錯誤源包括缺少零件和零件錯誤、顏色使用不足、裝配過程有缺陷或人工數據輸入和機械裝置有缺陷。這些情況必須被識別到或預見到。

典型薄弱環節

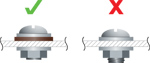

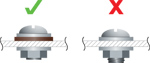

錯誤源:缺少零件和零件錯誤 錯誤源:裝配過程有缺陷 錯誤源:螺距數 錯誤源:顏色使用

所有零件都存在嗎?并且選對了嗎? 零件裝配正確嗎? 螺距數完全遵守了嗎? 所有顏色都對嗎?

步驟2:執行錯誤識別

為避免錯誤,傳感器和視覺系統檢查是否所有過程步驟都已正確執行。

調整位置、顏色和物料

如果要探測物體并檢查其位置,需要使用例如用于測量位移和距離的傳感器。直線位移傳感器監控工模具的正確定位,而磁編碼式位移測量系統檢查所有旋轉運動。

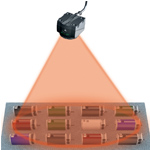

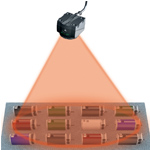

光電傳感器識別顏色是否合適、物料是否正確或質地是否有差異。利用視覺傳感器,可以在一個檢查步驟中執行不同的檢查任務。這些傳感器可靠地探測一個零件或一個特性是存在還是缺失,檢查其位置和尺寸,并驗證不同代碼。

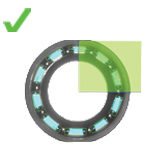

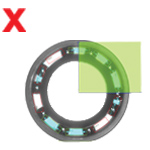

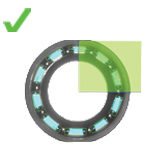

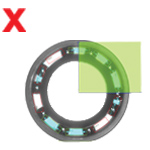

模式匹配通過 模式匹配未通過 用直線位移傳感器監控工模具的正確定位 視覺傳感器BVS在一個檢查步驟中承擔多個檢查任務

通過模式匹配 (水平、垂直和360°旋轉),視覺傳感器BVS檢查軸承是否存在及其距離大小。 直線位移傳感器監控工模具的正確定位。 視覺傳感器BVS在一個檢查步驟中承擔不同的檢查任務

步驟3:控制偏差

如果被檢查的物體與規定的樣件之間存在偏差,有三個方法來控制偏差:返工、重新定級或剔除。為此需要使用RFID系統。

RFID記錄每個過程步驟:使用的所有加工件、使用的所有物料和生產資料以及時間、地點和流程。這些執行、過程和來源信息被自動記錄成文檔。

所有信息都可實時提供使用。這就使得能夠在當前過程中毫無遺漏地進行跟蹤和修正。缺陷產品被挑出:重新定級、返工或剔除。如需返工,這些產品將被重新送入加工過程。已經執行過的步驟被跳過。

這種跟蹤能力使生產工藝瘦身,方便按時交付并確保產品質量。因為RFID提供透明度,這意味著所有層面一目了然。

RFID確保挑出缺陷產品,從而能返工、重新定級或剔除這些產品。

要實現最佳加工,必須保持高質量標準。這就需要在工作過程中通過Poka Yoke進行有效的錯誤管理。

整個生產必須透明,從而能夠識別每個步驟。這樣就能及早識別到典型薄弱環節并采取對策,以預防錯誤發生。

可以實現生產安全性,并能快速進行修正以及在要求改變時迅速調整。這種透明性和靈活度由合適的傳感系統來保障。

Poka Yoke過程:識別、執行和控制

步驟1:識別問題位置

典型的錯誤源包括缺少零件和零件錯誤、顏色使用不足、裝配過程有缺陷或人工數據輸入和機械裝置有缺陷。這些情況必須被識別到或預見到。

典型薄弱環節

錯誤源:缺少零件和零件錯誤 錯誤源:裝配過程有缺陷 錯誤源:螺距數 錯誤源:顏色使用

所有零件都存在嗎?并且選對了嗎? 零件裝配正確嗎? 螺距數完全遵守了嗎? 所有顏色都對嗎?

步驟2:執行錯誤識別

為避免錯誤,傳感器和視覺系統檢查是否所有過程步驟都已正確執行。

調整位置、顏色和物料

如果要探測物體并檢查其位置,需要使用例如用于測量位移和距離的傳感器。直線位移傳感器監控工模具的正確定位,而磁編碼式位移測量系統檢查所有旋轉運動。

光電傳感器識別顏色是否合適、物料是否正確或質地是否有差異。利用視覺傳感器,可以在一個檢查步驟中執行不同的檢查任務。這些傳感器可靠地探測一個零件或一個特性是存在還是缺失,檢查其位置和尺寸,并驗證不同代碼。

模式匹配通過 模式匹配未通過 用直線位移傳感器監控工模具的正確定位 視覺傳感器BVS在一個檢查步驟中承擔多個檢查任務

通過模式匹配 (水平、垂直和360°旋轉),視覺傳感器BVS檢查軸承是否存在及其距離大小。 直線位移傳感器監控工模具的正確定位。 視覺傳感器BVS在一個檢查步驟中承擔不同的檢查任務

步驟3:控制偏差

如果被檢查的物體與規定的樣件之間存在偏差,有三個方法來控制偏差:返工、重新定級或剔除。為此需要使用RFID系統。

RFID記錄每個過程步驟:使用的所有加工件、使用的所有物料和生產資料以及時間、地點和流程。這些執行、過程和來源信息被自動記錄成文檔。

所有信息都可實時提供使用。這就使得能夠在當前過程中毫無遺漏地進行跟蹤和修正。缺陷產品被挑出:重新定級、返工或剔除。如需返工,這些產品將被重新送入加工過程。已經執行過的步驟被跳過。

這種跟蹤能力使生產工藝瘦身,方便按時交付并確保產品質量。因為RFID提供透明度,這意味著所有層面一目了然。

RFID確保挑出缺陷產品,從而能返工、重新定級或剔除這些產品。